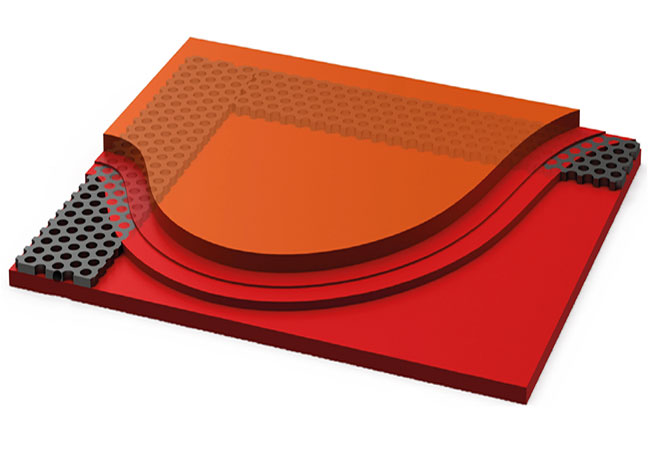

Duroxite® wird durch Aufbringen von chromreichen, abriebfesten Materialien auf einer weichen Stahlgrundplatte mithilfe eines traditionellen Lichtbogenschweißverfahrens hergestellt.

Das Verbundblech für Hartauftragschweißen ist für schweren abrasiven Verschleiß und Anwendungen mit mittelschwerer bis geringer Stoßeinwirkung geeignet. Die mehrschichtige Auflage ist auch bis zu 350 °C und die typische Oberflächenhärte von 55 HRC bei erhöhten Temperaturen bis zu 540 °C voll verschleißfest. Duroxite® 100 gibt es in Einzelschichten oder Mehrfachschichten bis zu 20 mm (3/4″) Auflagedicke.

Wichtigste Vorteile

- Gleiche Verschleißresistenz von der Oberfläche bis zu 75 % Tiefe der Auflage garantiert

- Optimale Karbid-Zusammensetzung für eine gute Kombination aus Verschleißresistenz und homogener Bindung

- Gute Formbarkeit aufgrund gestaffeltem Rissmuster auf der Auflageoberfläche

Typische Anwendung

Duroxite® ist in Industriezweigen wie Bergbau, Stromerzeugung, Zementierung, Ausbaggern, Stahlproduktion, Abfallbeseitigung, Glasproduktion sowie Zellstoff und Papier weit verbreitet. Einige besondere Anwendungen beinhalten:

- Bergbau: Rinnen/Trichter, Auskleidungen für Lkw-Ladeflächen, Planierschilde, Schaufeleimer, Schürfkübeleimer, Bagger

- Zementindustrie: Trenn-Leitschaufeln, Entladungskegel für Klinkerladekästen, Rinnen für das Sintern der Erzförderung, Auslasskanäle für Klinkermahlanlagen, Empfangstrichter

- Bagger: Baggerrohre und Pumpen, Saugleitungen, Pumpenentladungen

- Stahl: Lüfterflügel/Gehäuse, Koks-Rüttelsiebplatten

- Energie: Kohleumschlagsrinnen, Kohleeinspeiserohre, Brechersiebplatten, Klassifiziererkegel, Wellenlagerrohre, Silobunker